En 2017, l'Américain moyen a dépensé près de 10 000 $ pour des produits allant des repas aux vêtements.

Selon le Bureau of Labor Statistics, chaque personne cette année-là a dépensé en moyenne plus de 7 000 dollars en nourriture, plus de 1 000 dollars en vêtements et autres services et plus de 700 dollars en produits et services de soins personnels. Cela représente des milliers de produits achetés, dont chacun a été fabriqué selon un processus de fabrication distinctif. Amazon vend à lui seul plus de 500 milliards de marchandises sur son site Web.

Alors, d'où viennent les produits du quotidien que les Américains achètent ? Pour le savoir, Stacker a consulté des articles de presse, des documents de recherche et une série télévisée documentaire pour compiler une liste de produits du quotidien créés de manière surprenante.

Des maillons de chaîne aux bonbons, lisez la suite pour découvrir à quel point certains de ces processus de production sont inhabituels, ainsi que la nature particulière de certains des ingrédients utilisés.

AUSSI : 20 boîtes d'abonnement mensuelles originales

1 / 30

1 / 30 Les maillons de chaîne commencent en fait comme un long fil machine qui est lentement rétréci et renforcé. La tige est ensuite segmentée et passe par une machine de formage qui plie le fil dans sa structure familière et liée. La chaîne est ensuite chauffée à 1 724 degrés Fahrenheit pour durcir l'acier, puis placée dans un réservoir de refroidissement. Ces changements de température soudains et extrêmes modifient en fait la structure moléculaire de l'acier et le durcissent. La chaîne est ensuite réchauffée à une température plus basse afin de se débarrasser de la fragilité, et placée dans un autre récipient avec de l'eau froide.

2 / 30

2 / 30 Pour fabriquer un dinosaure jouet en plastique, un modèle original est esquissé avant d'être sculpté dans de l'argile ou de la cire, soit à la main, soit imprimé dans un modèle 3D en plastique. Le modèle primaire terminé fournit la base d'un moule en silicone qui est ensuite utilisé pour les moules en plastique dur. Viennent ensuite les moules de production de métal, dans lesquels le plastique fondu est coulé et refroidi. Une fois complètement sec, le jouet est peint à la main pour créer la version finale vendue en magasin.

3 / 30

3 / 30 Ce bonbon populaire, qui contient 90 % de sucre et comprend des ingrédients comme le caoutchouc synthétique, prend quatre jours à créer. Tout est cuit à la vapeur et mélangé pendant quatre heures d'affilée à 300 degrés Fahrenheit, puis mis de côté pendant 24 heures pour refroidir dans des plateaux. Les machines coupent le mélange durci et le combinent avec du sirop de maïs pour le ramollir et l'adoucir avant d'ajouter des arômes naturels et artificiels avec du sucre glace. Les machines tirent la bouillie épaisse en longues cordes, puis les façonnent en boules qui serviront de centres de gomme pour les casse-mâchoires.

Les Jawbreakers avec des centres de bonbons durs au lieu de gomme subissent un processus différent de pressage de poudre de bonbon en une boule solide et dure. Les centres sont versés par centaines à la fois dans un grand bol tournant appelé poêle à enrober. Ici, de l'eau, du sirop de maïs, du colorant alimentaire et du sucre en poudre sont ajoutés 10 fois pour chacune des couches du casse-gueule. 24 heures plus tard, le bonbon a séché et de la cire est ajoutée pour une finition brillante.

4 / 30

4 / 30 Les barres de savon reposent sur une base de graisse animale ou végétale mélangée à de l'hydroxyde de sodium pour leur consistance et leurs propriétés nettoyantes. Les ingrédients sont mélangés et bouillis dans une bouilloire, puis pulvérisés en rubans sur des plateaux pour durcir. Le savon est ensuite baratté à travers des tarières, remodelé et pressé à travers une "assiette de nouilles", créant des morceaux de savon en forme de pâtes pour mélanger davantage les ingrédients avant d'ajouter des colorants. Les lames en acier mélangent la couleur pour enrober les nouilles de savon. Ensuite, le parfum est mélangé, le savon passe à travers une autre plaque de nouilles, et enfin à travers une plaque de formage qui le transforme en longues barres. Pour la touche finale, les barres sont coupées à la bonne taille, estampées et façonnées avant d'être emballées et mises en boîte.

5 / 30

5 / 30 Cet article de tous les jours commence par des rouleaux de fil d'acier minces, lâches et longs. Au cours d'un processus de deux jours, le fil est redressé, coupé à la bonne taille et enfin broyé en une pointe par un grand rouet.

6 / 30

6 / 30 Pour fabriquer le cristal des lustres, du sable de silice, du plomb, de la cendre chaude et d'autres ingrédients sont chargés dans un four et fondus. Le cristal résultant est plus brillant et nettement plus résistant que le verre. Le cristal est ensuite chauffé à 2 280 degrés Fahrenheit, et chaque pièce individuelle est fusionnée, moulée et pliée en place avec des chalumeaux et des moules manipulés par des souffleurs expérimentés. Le processus est difficile, long et extrêmement dangereux. Une fois la base du lustre réalisée de la même manière dans un moule, toutes les pièces sont refroidies dans un four et lissées au chalumeau. Des détails décoratifs tels que des feuilles d'or 24 carats ou de la peinture sont ajoutés, et le lustre est assemblé à la main.

7 / 30

7 / 30 Une perruque est un autre produit étonnamment dangereux à fabriquer. Pour mélanger différentes nuances et couleurs de cheveux pour les mettre en valeur, les artisans de perruques utilisent un gros peigne avec rangée après rangée de barbes en acier très pointues appelées hackle. Le hackle est assis sur une table avec les dents pointées vers le haut tandis que le perruquier y glisse chaque nuance de cheveux en une pile. Ensuite, il ou elle attrape une extrémité des cheveux et les tire comme une queue à travers les poils à plusieurs reprises. Si l'artisan fait un faux mouvement en piratant de cette façon, il peut se percer la main ou être gravement éraflé par les peignes en métal. Une fois les cheveux mélangés, l'artisan passe ensuite plus de 50 heures à coudre la perruque mèche par mèche.

8 / 30

8 / 30 Cet article largement utilisé commence par des milliers de petites pastilles de plastique qui sont fondues ensemble et insérées dans un moule à bagages, qui dispose d'un système de refroidissement pour durcir le plastique fondu en quelques secondes. Un robot déplace les formulaires vers une autre station, où les travailleurs attachent des poignées, des roues et d'autres pièces telles que des pieds de bagages. Les roues moulées en nylon sont recouvertes de caoutchouc et fixées à la base avec une poignée extensible.

9 / 30

9 / 30 Le chocolat provient de fèves de cacao, qui sont composées d'environ 50 % de poudre de cacao et 50 % de beurre de cacao. Pour faire du chocolat, les fèves sont ouvertes et séparées de leurs coquilles avant d'être décomposées en éclats, raffinées et fondues. Du sucre est ajouté, le chocolat s'épaissit et est à plusieurs reprises mélangé, aplati, remodelé et aéré par des machines. La raison pour laquelle les gens ne voient pas le beurre de cacao dans les barres de chocolat est due à un processus appelé tempérage, qui est effectué pour obtenir une composition et une texture chimiques spécifiques. Le chocolat mal tempéré peut présenter une couche blanche appelée fleur de graisse. Des arômes supplémentaires, allant des herbes aux champignons, sont ajoutés au chocolat tempéré dans un réservoir de stockage avant que le chocolat ne soit déroulé, séché et emballé.

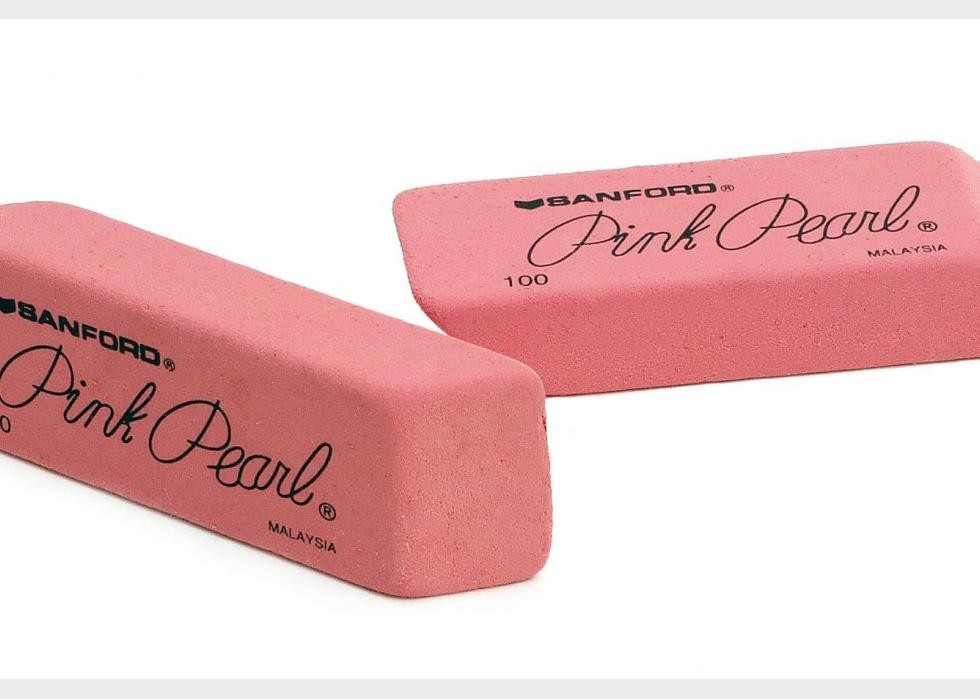

10 / 30

10 / 30 Les gommes sont essentielles pour presque tous ceux qui ont fait une erreur en écrivant au crayon. Mais le caoutchouc synthétique constituant la majeure partie d'une gomme n'est pas ce qui lui donne la capacité d'effacer. Pour cela, de l'huile vulcanisée (huile végétale traitée au soufre) est mélangée au caoutchouc pour lui donner le pouvoir de casser et d'effacer l'écriture. Les gommes roses contiennent également un certain nombre d'ingrédients supplémentaires, de la coloration rouge aux accélérateurs. Le mélange est fondu, broyé, durci et enfin pressé à la vapeur et durci à 325,4 degrés Fahrenheit. Le caoutchouc passe dans un bain d'eau froide, puis est coupé et haché avant d'être jeté dans un réservoir géant avec du talc et tourné pendant des heures pour adoucir les bords du produit fini.

11 / 30

11 / 30 Le processus de création d'élastiques commence par pétrir à la machine un réservoir géant de caoutchouc afin qu'il se réchauffe et se ramollisse en une forme semblable à une pâte. Un rouleau à pâtisserie mécanisé aplatit la pâte avant qu'elle ne soit traitée avec du soufre et d'autres produits chimiques pour renforcer le caoutchouc et le rendre plus élastique. Le produit est façonné en longs tubes qui sont chauffés pour le renforcement et enfin dimensionnés et coupés en bandes devenues si familières. Ces machines sont si efficaces qu'elles peuvent couper 500 000 élastiques par heure.

12 / 30

12 / 30 Les balles de baseball de qualité professionnelle prennent une semaine à fabriquer. Au centre de la balle se trouve un bouchon rond appelé la pilule. La pilule est enveloppée de caoutchouc, recouverte d'un adhésif liquide et enroulée dans de la laine à quatre épaisseurs. Un fil à trois plis enveloppe ensuite la balle, suivi d'une laine à trois plis différente et plus légère. Le dernier emballage utilise un mélange de poly-laine très fin. Une fois le centre de la balle terminé, il est recouvert d'un adhésif plus liquide. Une machine presse et coupe des formes de cuir avec des trous pour la couture. Deux morceaux de cuir composent l'extérieur de la balle de baseball, qui est cousu à la main avec 108 points.

13 / 30

13 / 30 Ce produit Apple est trop complexe pour être géré par des machines du début à la fin, de sorte que chacun est principalement fabriqué à la main. Les travailleurs qui fabriquent des iPads doivent porter des vestes intégrales antistatiques et prendre plusieurs «douches d'air», car toute poussière peut détruire une gamme complète de machines. Il y a environ 141 étapes pour chaque iPad, ce qui prend cinq jours et environ 325 personnes.

14 / 30

14 / 30 La base de toutes les fèves à la gelée commence par ce qu'on appelle la "slurry":un mélange de fécule de maïs chauffée, de sucre, d'eau et de sirop de maïs. La bouillie est insérée dans une machine appelée magnat qui abrite plus de 1 000 moules donnant leur forme aux bonbons. La coque et la surface brillante de chaque grain sont créées à partir de cire d'abeille et de gomme laque. La gomme laque est dérivée des sécrétions de la femelle Kerria lacca, un insecte originaire de Thaïlande.

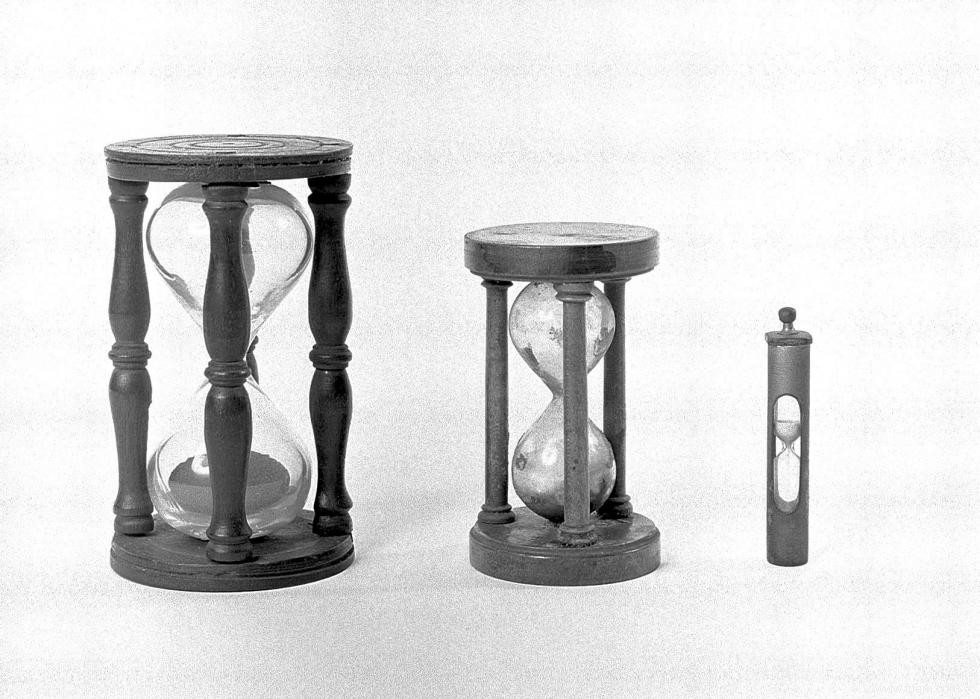

15 / 30

15 / 30 Le sablier obtient sa célèbre forme en étant soufflé à la bouche, filé et façonné à la machine, ou en joignant deux morceaux d'ébauches d'ampoules. Du sable (ou des perles, du marbre concassé ou d'autres matériaux) est ensuite versé à travers un trou dans le haut du récipient. Avant que le trou ne soit scellé et que le verre ne soit inséré dans un cadre, l'instrument doit être testé et affiné pour garantir sa précision. Le sable est ajouté et chronométré au fur et à mesure qu'il s'écoule à travers le sablier jusqu'à ce que la période de temps prescrite soit terminée. Cela peut prendre une heure, 30 minutes ou, le plus souvent pour les souvenirs d'aujourd'hui, trois minutes.

16 / 30

16 / 30 Pour fabriquer une lampe à lave, deux bobines métalliques - allumées lorsque la lampe est activée - sont placées au fond d'un verre préformé. Ce verre est brassé par huit souffleurs de verre mécanisés au rythme de 6 000 à l'heure. La « lave » est en fait de la cire colorée. Un mélange de produits chimiques, d'eau et de colorants est ajouté pour rendre la cire plus dense que le liquide lorsqu'elle est froide, mais moins dense lorsqu'elle est chauffée. Avec les bobines allumées, la cire flotte vers le haut. Les gouttes flottantes se refroidissent et redescendent vers le fond, où elles sont réchauffées et remontent. Cela crée l'effet de lampe à lave qui est devenu une icône psychédélique des années 1960 et est toujours populaire plus d'un demi-siècle plus tard.

17 / 30

17 / 30 Tous les aliments utilisés pour les publicités, les émissions de télévision et les films ne sont pas réels. C'est par nécessité :si un acteur a besoin de tenir une glace pour une publicité, par exemple, elle fondra après la première prise. La fausse nourriture est créée en fabriquant d'abord un moule de la nourriture réelle à représenter. Le caoutchouc ou la mousse est mis dans le moule et façonné à la taille. Les parties les plus importantes et les plus difficiles consistent à sculpter et à peindre les détails de l'aliment sur le caoutchouc ou la mousse.

18 / 30

18 / 30 Alors que seulement 8% de la monnaie mondiale est de l'argent physique, créer le moule pour cela reste une opération de grande envergure. Les billets de banque américains, fabriqués à partir de coton et de lin et dessinés à la main, peuvent prendre des années à être conçus avant d'être approuvés. Les graveurs, qui se forment pendant 12 à 15 ans, réalisent des copies exactes sur des plaques d'acier qui serviront de moules pour des dessins approuvés. La plaque finie est trempée dans une solution de nickel et de sel pendant environ 22 heures. Pendant ce temps, un courant électrique fait pousser une plaque identique au-dessus de celle existante.

19 / 30

19 / 30 Chaque partie du jean est découpée individuellement dans du denim, puis cousue ensemble avant de passer par une routine de lavage rigoureuse. Vient ensuite la partie amusante :délaver le jean pour créer le look emblématique du jean déchiré. Ce processus varie, mais peut inclure de tirer sur le denim avec des plombs de fusil de chasse, de l'attaquer avec des outils électriques ou de poncer le matériau.

20 / 30

20 / 30 Pour fabriquer du vernis à ongles, un chimiste mélange d'abord chaque teinte à partir de zéro en utilisant une variété de pigments. Une base de suspension est ajoutée à côté pour uniformiser la couleur, ainsi qu'un polymère adhésif pour que le vernis reste sur l'ongle. Enfin, le vernis est pompé dans les mini-récipients en verre. Fait amusant :l'entreprise de vernis à ongles Orly fabrique plus de 5 tonnes de vernis à ongles chaque jour.

21 / 30

21 / 30 Une fois les solvants liquides combinés avec une poudre spéciale et ajoutés aux pigments, le mélange doit cuire pendant des heures pour se mélanger à la cire afin que la concoction se solidifie correctement dans un moule. Une fois sec, les ouvriers sortent le rouge à lèvres des moules sans jamais le toucher et l'insèrent dans l'emballage.

22 / 30

22 / 30 La majeure partie de la création de ce jeu de loisirs se fait à la main. Les travailleurs ont vu le bois utilisé comme système de support, peindre chaque joueur du jeu et même installer les filets de but en aluminium et les unités de pointage sur la table.

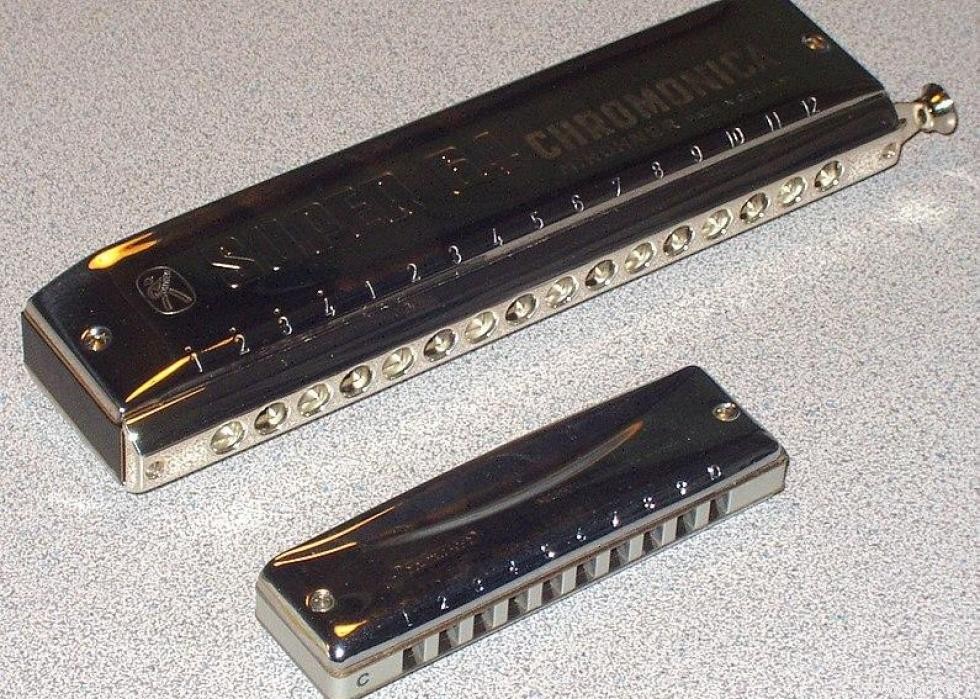

23 / 30

23 / 30 L'harmonica commence comme un bloc de bois ordinaire jusqu'à ce qu'une machine à découper coupe des chambres des deux côtés, appelées le peigne. Les anches sont insérées dans une plaque, qu'un spécialiste de l'accordage vérifie à l'aide d'une lime à ongles pour poncer toute anche qui n'est pas parfaitement accordée. Ensuite, la plaque de roseau est placée sur le peigne, un couvercle est pris en sandwich des deux côtés et un embout buccal est ajouté.

24 / 30

24 / 30 Le processus de création de cette feuille populaire implique le processus d'amincissement répété d'un gros bloc d'aluminium. Tout d'abord, un énorme bloc d'aluminium pur est fondu dans un four à gaz naturel pendant trois à huit heures. Une fois solidifié, le bloc, qui mesure plus de 14 pieds de haut et pèse plus de 16 000 livres, est soumis à des machines à haute pression pour écraser et amincir le matériau jusqu'à ce qu'il passe de près de 18 pouces à seulement deux dixièmes de pouce. épais.

25 / 30

25 / 30 Ce qui se cache à l'intérieur de ces bracelets d'enfance peut vous surprendre. Certains, le plus souvent les moins chers, sont fabriqués à partir de rubans à mesurer recyclés recouverts d'une housse en tissu.

26 / 30

26 / 30 Pour fabriquer une corde, les fibres sont pressées ensemble pour créer trois faisceaux. Ceux-ci sont ensuite attachés à une machine à roues envoyée d'un bout à l'autre de l'usine, à plus de 1 000 pieds de distance. Ceci est fait afin d'étirer et de serrer la corde en torsions et est connu sous le nom de marche sur corde.

27 / 30

27 / 30 Un apiculteur extrait le miel des ruches en aspergeant d'abord la ruche de fumée afin de perturber la "phéromone d'alarme" des abeilles, qu'elles utilisent pour s'avertir mutuellement du danger. La fumée initie également la réponse « maison en feu » des abeilles, qui consiste à entrer dans la ruche et à commencer à manger tout le miel afin qu'elles puissent l'emporter avec elles. Ralentis par la nourriture et ne partageant pas les avertissements de panique, ils seront plus dociles pour l'extraction du miel. La ruche se compose de cadres en bois amovibles afin que l'apiculteur puisse facilement retirer le nid d'abeilles et brosser les abeilles de chaque cadre, les souffler avec un compresseur d'air ou un souffleur de feuilles, ou installer des "évasions" qui permettent à une abeille de sortir mais pas de revenir. . À l'usine, les cadres sont filés dans une machine pour extraire tout le miel des cellules.

28 / 30

28 / 30 Les grains à l'usine sont placés dans une machine qui vibre et possède des casseroles puissantes, ce qui fait flotter le grain dans l'air. Les noyaux qui ne le font pas sont jetés. Une demi-livre de grains est ensuite testée à 446 degrés Fahrenheit. Pour réussir le test, les noyaux doivent augmenter de 44,5 fois et demie leur volume d'origine.

29 / 30

29 / 30 La première étape pour faire des allumettes consiste à combiner des capsules de gélatine avec d'autres produits chimiques pour créer un liant pour le composé de la tête d'allumette. Cela prend 40 minutes. Ensuite, une machine plonge plusieurs attelles dans le mélange pendant cinq secondes pour créer l'association.

30 / 30

30 / 30 Une fois que le mélange de sirop de maïs et d'autres ingrédients de cette friandise de vacances est créé et étiré, le bloc de 100 livres de bandes rouges et blanches est passé dans des machines pour éclaircir la concoction. À ce stade du processus, le mélange de sucre est lâche et pliable, et se déplace à travers la bande transporteuse à la manière d'une vague tout en étant tordu en corde. Enfin, la canne est refroidie et durcie.